Additive Fertigung - Laser Powder Bed Fusion-Verfahren

LASER POWDER BED FUSION-VERFAHREN BEIM 3D DRUCK ERREICHT EINE EINZIGARTIGE UND VIELVERSPRECHENDE QUALITÄTSWENDE

Das Tempo der Innovation in der Additiven Fertigung beschleunigt sich mehr und mehr. Dazu trägt schon seit Jahren der Einsatz modernster Lasertechnologie bei. Als schneller Läufer im Produktions-Spiel hat sich der Ring-Mode-Laser in Sachen Schweißen einen Namen gemacht. Für das „LPBF – Laser Powder Bed Fusion“- Verfahren beim 3D-Druck braucht es aber mehr. Hier bietet ein neuer Laser mit umschaltbarer Single- und Ring-Mode-Funktion unterschiedliche Strahlqualitäten von fein zu breit. Seit kurzem hat sich ein neuer Mitspieler auf dem Feld der AM-Lasermaterialbearbeitung zu ihm gesellt. Dabei ist die Zusammenarbeit der beiden so einzigartig und vielversprechend, dass die Ergebnisse einer kleineren Sensation für die Additive Fertigung gleichen. Womit der Beweis anzutreten ist, ob das Kombiprodukt auch wirklich den entscheidenden Vorzug bei Qualität und Geschwindigkeit der Laserproduktion im AM-Bereich bringt.

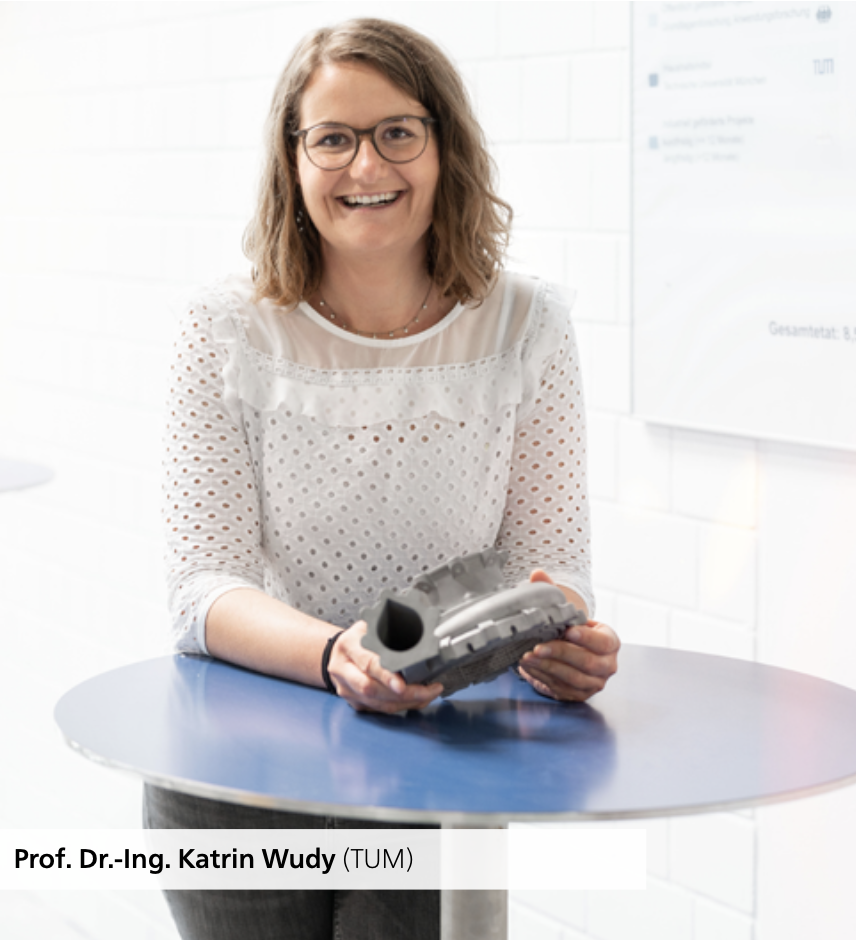

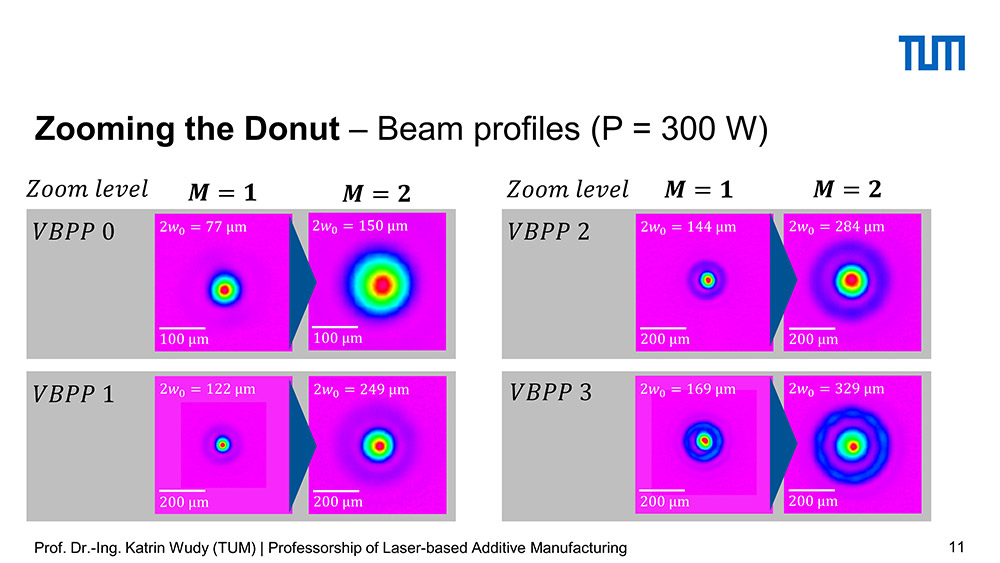

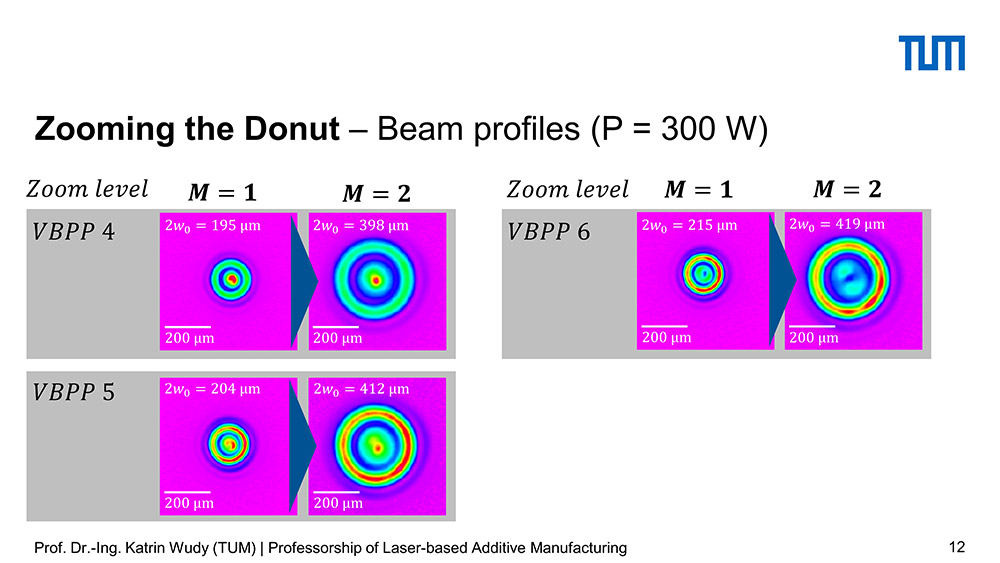

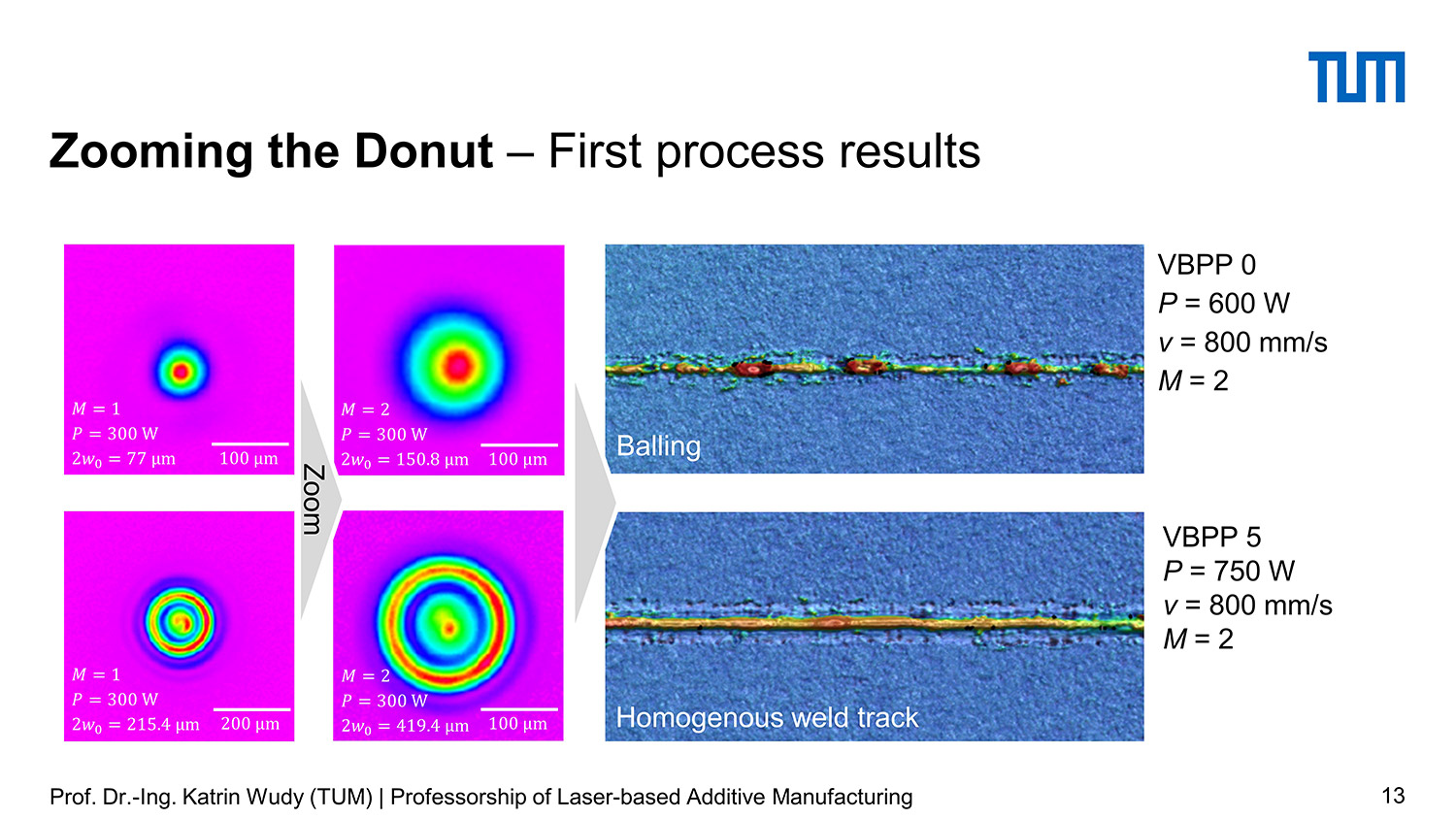

Um die bessere Qualität und die deutliche Erhöhung der Produktivität in der additiven Fertigung wissenschaftlich zu untermauern, untersucht derzeit Frau Prof. Dr.-Ing. Katrin Wudy, Expertin und Professorin für die laserbasierte Additive Fertigung die besondere Kombination aus Faserlaser AFX-1000 mit optischer Ablenkeinheit AM MODULE NEXT GEN an der Technischen Universität München (TUM), Professur für Laser-based Additive Manufacturing (LBAM). Im Fokus ihrer Untersuchungen stehen dabei der Einfluss des Strahlprofils auf die Mikrostrukturausbildung. „Die so erzeugten Werkstücke schneiden wir auseinander und schauen uns unter dem Mikroskop die Kornstruktur in den erzeugten Schliffbildern an,“ so Wudy. Auch wenn diese Untersuchungen noch fortgeführt werden, kann bereits festgestellt werden, dass die Zoom-Achse des AM MODULES von RAYLASE zu einer Verdoppelung des Spotdurchmessers bei optimaler Fokuslage ohne Beeinträchtigung der Single- sowie Ring-Mode Strahlform der sogenannten Kaustik führt. Verbunden mit den vielen Möglichkeiten des programmierbaren Faserlasers AFX-1000 von nLIGHT bieten sich damit außerordentliche neue Anwendungsbereiche durch die Erzeugung unterschiedlichster Strahlprofile.

Das Experteneteam (v.l.n.r.): Wolfgang Lehmann (Head of Product Management, RAYLASE), Christian Schröter (Sales Director Optoprim Germany GmbH), Philipp Schön (CEO, RAYLASE), Marc Schinkel (Application Engineer, RAYLASE), Jan Bernd Habedank (Leiter TCC, RAYLASE), Prof. Dr.-Ing. Katrin Wudy (TUM), Jonas Grünewald (Wissenschaftlicher Mitarbeiter TUM)

Warum das Beste aus zwei Welten miteinander verbinden?

„Beim pulverbettbasierten Schmelzen bzw. bei Schweißprozessen im Allgemeinen wachsen die einzelnen Körner beim Erstarren der Schmelze entgegen der Richtung des Wärmestroms. Durch die geänderten Schmelzspurgeometrien bei der Verwendung alternativer Strahlprofile liegt ein veränderter Wärmehaushalt vor. Dadurch sehen wir in den ersten Mikroskopieaufnahmen sowohl andere Korngrößen als auch andere Texturen der Körner. Die Korngröße und -textur sind mitverantwortlich für resultierende Bauteileigenschaften wie die Zugfestig- keit oder Bruchdehnung. Wenn wir nun das Kornwachstum durch die gezielte Auswahl an Prozessparametern und Strahlprofilen steuern können, lassen sich resultierende Bauteileigenschaften einstellen und so zum Beispiel besonders feste oder duktile Bauteilbereiche ohne zusätzliche Nachbehandlung erzeugen. Die Eigenschaften können durch geschickte Belichtungsstrategien auch innerhalb eines Bauteils variiert werden.“

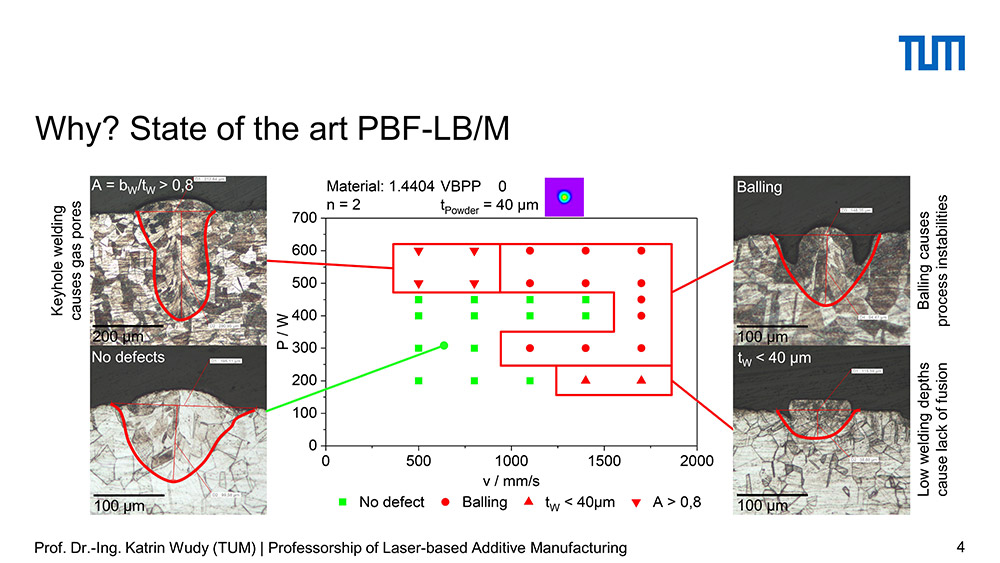

Veranschaulichen lässt sich das am besten durch eine Fahrradkurbel deren Klemmung möglichst hart und verschleißfest sein soll, deren Arm aber ein verformbares Verhalten zeigen soll. Während es bei geringer Bearbeitungsgeschwindigkeit und hoher Laserleistung zu ungewünschten Keyhole-Effekten kommt (Bild rot, links oben), erreicht man mit geringen und mittleren Geschwindigkeiten bei dementsprechender Laserleistungen gute Schmelzergebnisse ohne Defekte (grün). Hohe Laserleistungen können zudem den ungewünschten „Balling“-Effekt hervorrufen, der zu Instabilitäten der Schmelzspur führt. Ist der Vorschub generell zu hoch bei zu geringer Laserleistung fällt die Tiefe des Schmelzbades zu gering aus (rot, rechts unten).

Hohe Prozessgeschwindigkeiten in der AM-Produktion

Die Optik des AM MODULE NEXT GEN und der programmierbare Faserlaser nLIGHT AFX-1000 ermöglichen hohe Prozessgeschwindigkeiten und eliminieren zahlreiche Probleme in der AM-Produktion.

„Die TUM, Optoprim, der deutsche Vertriebspartner

von nLIGHT-Lasern und RAYLASE haben hier ihre Kräfte

gebündelt, um die kritischen Prozessbeschränkungen

bei Laser LPBF-Anwendungen wie mangelnde

Homogenität des Schmelzbades und reduzierte

Produktionsgeschwindigkeit zu lösen“, betont Wolfgang

Lehmann, Produktmanager bei RAYLASE, die Vorteile

der außergewöhnlichen Kooperation.

So entstehen bei herkömmlichen AM-Verfahren mit einem Single-Mode Laser eine Reihe von Mängeln, die der Einsatz der Kombi-Produkte, bestehend aus programmierbaren Faserlaser und der Ablenkeinheit mit Zoom Achse, löst. Denn hohe Laserleistungen verbunden mit hohen Scangeschwindigkeiten führen sehr oft bei laser- und pulverbettbasierten additiven Fertigungsprozessen mit Metallen zu:

- Keyhole-Bildung durch Überhitzung

- Zu geringe Tiefe der Schmelzspur

- Pulverfreie Zone um das erstarrte Schmelzbad (powder denudation zone)

- Ballen im Schmelzbad

Laserfunktionen im Singlemode und Ringmode-Modus: Exakte Strahlkontrolle durch unterschiedliche Strahlformung

„Unsere Motivation war es, mit einem neuartigen Faserlaser nicht nur typische Single-Mode-Strahlen zu erzeugen, sondern dessen Funktionen mit denen eines Ring-Mode-Lasers zu verbinden, um die Möglichkeiten zu vervielfachen und die Qualität des Schmelzbades zu verbessern. Das ist gelungen! Für den AM Bereich können wir mittels des Ring-Mode-Lasers ein besonders gleichförmiges Schmelzbad mit weniger Spritzern erzeugen. Das war so mit dem klassischen Single-Mode-Laser alleine nicht möglich,“ betont Christian Schröter von Optoprim Germany, der Deutschen Vertretung von nLIGHT Laser, die Vorteile des AFX-1000 Faserlaser.

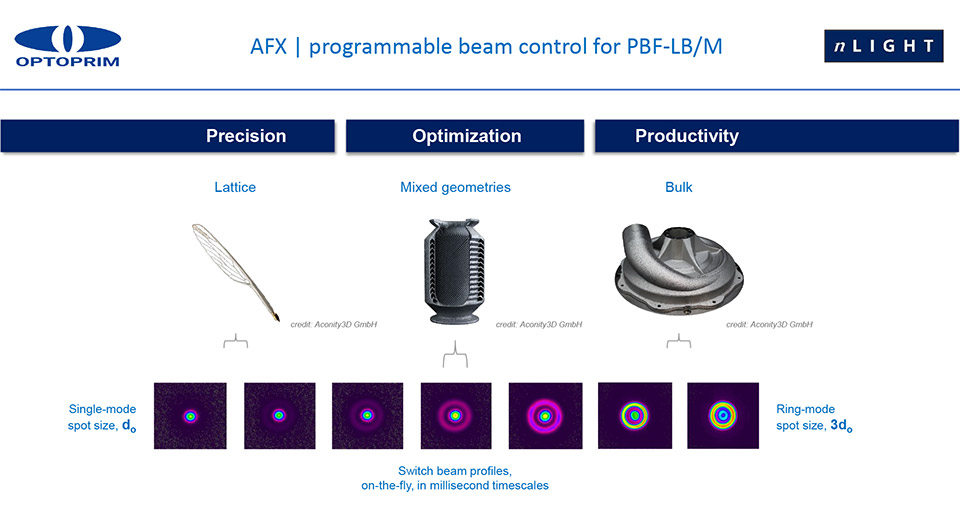

Beim AFX-1000 Faserlaser lassen sich sieben Modi bzw. Strahlformen, je nachdem wie das Ergebnis der Bauteilgeometrie sein soll, jederzeit in weniger als 30 Millisekunden umschalten. Quelle nLIGHT

Der programmierbare Faserlaser nLIGHT AFX-1000 bietet eine exakte Strahlkontrolle auf Grundlage von Single-Mode und Ring- Mode-Laser in bis zu sieben verschiedenen Strahlprofilen.

Quelle nLIGHT

Dabei kann die Intensitätsverteilung der Strahlquellen des Lasers, bestehend aus einem Single-Mode-Zentrums- und einem Ringstrahl im Handumdrehen von einem typischen Gauss-Profil auf sechs verschiedene ringförmige Profile umgeschaltet werden. Die unterschiedlichen Leistungen der beiden übereinanderliegenden Laserstrahlen erzeugen einen äußerst attraktiven homogenen Energieeintrag bei Vermeidung von Spritzern und Hitzerissen. Das ist beim sogenannten „Hatchen“, dem mäanderförmigen Abfahren zu belichtender Geometrien in der Additiven Fertigung von zentraler Bedeutung. Denn hier geht es darum, bestimmte Flächenquadrate wie Schachbretter von der Fläche her aufzubauen bzw. zu belichten und aufzuschmelzen. Je breiter die Laserstrahlspur desto schneller können diese befüllt werden und umso schneller läuft der Produktionsvorgang der Bauteile. „Dabei sollten die Kanten des Werkstückes möglichst sauber sein und können mit dem feinen Single-Mode-Strahl der Zentralfaser des Lasers sehr gut nachgearbeitet werden,“ so Schröter. Durch den variablen Einsatz von Single- und Ringmode-Modus erhöht sich die Produktivität bereits um das ca. 2,8-fache. Zusammen allerdings sind sie unschlagbar. Mit dem Zoom des AM MODULES vergrößert sich die Schmelzspur auf die 5,5-fache Breite.

Einzigartig am Markt: Kombination aus Faserlaser und Ablenkeinheit erweitert die Perspektiven in der AM-Produktion

Hat schon der programmierbare Faserlaser viel zu bieten verdoppeln sich die Möglichkeiten in der Kombination mit der Zoom-Optik der Ablenkeinheit. Wolfgang Lehmann: „Wir können die Laserspuren mit sehr hoher Genauigkeit je nach Prozessfeldgröße mit bis zu < 5 μm positionieren. Eine sinnvolle Breite der Schmelzpfade hängt sehr stark von der Korngröße der Pulverteilchen ab. Diese liegt in der Regel zwischen 15 μm und 100 μm. Dementsprechend muss die Spotgröße angepasst werden. Mit dem AM-MODULE NEXT GEN lässt sich der Spotdurchmesser während des Prozesses stufenlos anpassen und damit auch hochdynamisch verdoppeln.“

Herausforderung: Additive Fertigung: einfacher, schneller und besser gestalten

Die Herausforderung in der seriellen AM-Wertschöpfungskette beim Laser Power Bed Fusion besteht darin, den Aufbauprozess der Bauteile zugleich zeiteffizient als auch qualitativ hochwertig zu organisieren. Dabei ist die Homogenität mit der das metallische Pulver zu einem Werkstück verschmolzen wird entscheidend, sie führt zu mehr Festigkeit und verbessert die Oberflächenstruktur. Aber auch die Geschwindigkeit und die Anwendungsbreite spielen eine entscheidende Rolle.

Aus zwei mach eins: Maschinenbauer erweitern mit der einzigartigen Kombi aus Faserlaser und Ablenkeinheit das Spektrum bzw. Prozessfenster für das Laser Powder Bed Fusion (LPBF). Sie erhöhen Ihre Produktivität bei gleichzeitig verbesserter Microstruktur der Bauteile. Quelle: TUM/LBAM

Beides bietet das Kombiprodukt. Mit seinen hochdynamischen Ablenkspiegeln vermag die Ablenkeinheit sehr schnell scharfe Ecken zu fahren. Für den „Hatching Prozess“ bietet das AM-MODULE NEXT GEN einen integrierten Faserkollimator, ein ausgeklügeltes „Zoom-Achssystem“ zur dynamische Spotgrößeneinstellung sowie mannigfache Prozess-Monitoring-Möglichkeiten, um die Qualität zu überwachen. Konstante Spotgrößen und Leistungsdichten werden so an jedem Punkt im Prozessfeld sichergestellt.

Die Folge: Eine gravierende Steigerung von Qualität und Produktivität.

Im Bild lässt sich der Unterschied der unterschiedlichen Strahlformen gut erkennen: oben die Single-Mode, unten die Ring-Mode Kaustik. Letztere erzeugt ein sehr homogenes Schmelzbad, kein Balling, stark reduzierte Spritzer und klare Kanten. Quelle: TUM/LBAM

RAYLASE-Lösung: Einzigartig für die Laser Powder Bed Fusion in der Additiven Fertigung: Das AM MODULE NEXT GEN

Das AM-MODUL NEXT GEN für den fasergekoppelte Laser und insbesondere für den AFX-1000 zeichnet sich durch eine sehr homogene Leistungsdichte und niedrigste Driftwerte aus. Es erlaubt sehr schnelles Arbeiten mit flexiblen Spotdurchmessern. Die Ansteuerung erfolgt dabei absolut präzise, voll digital und modellbasierend. Bis zu 4 Laserköpfe lassen sich über einem Baufeld parallel betreiben. Ein direkter Anschluss einer Fotodiode oder eines Pyrometers zur Prozesskontrolle ist möglich.

Das Modul steht in 2 Varianten zur Verfügung, als Standard-Modul sowie als High Performance-Modul mit voll-digitalen Ablenkeinheiten. Das High Performance-Modul ist prädestiniert für die Fertigung höchstpräziser Bauteile,

die besondere Sicherheitsanforderungen erfüllen müssen. Diese Ausführung ist besonders für Anwender aus der

Luft- und Raumfahrt, aus der Automobilindustrie und der Medizintechnik interessant.

Professorin Wudy wagt eine Prognose für die Zukunft: „Durch die Kombination des AM Moduls von RAYLASE mit dem programmierbaren ringförmigen Strahlprofilen des AFX-1000 Lasers von nLIGHT wird die Additive Fertigung mit Metallen geradezu revolutioniert. Dieser Ansatz gibt uns die Möglichkeit, Strahlformungskonzepte zu skalieren und so die laserbasierte Bearbeitung im Hinblick auf schnellere und optimierte Prozess-bedingungen durch ruhigere und gleichzeitig größere Schmelzbäder anzupassen.“