为了解决汇流排焊接的制造挑战, BUSBAR WELDING MODULE将AXIALSCAN FIBER RD-30、RAYLASE DISTANCE MEASUREMENT SENSOR、RAYGUIDE软件及RAYGUIDE MATCH插件相结合使用。通过对电芯和汇流排的距离和位置进行自动和高精度测量,焊接位置可在三维上精确修正。这确保能够满足所需的小工艺窗口。因此,尽管存在高达1mm的电芯高度差以及传送系统导致的机械公差,完全自动化的连续生产也成为可能。

此外,汇流排焊接模组通过使用前聚焦振镜,提供了一个最大为500 x 500mm²的加工幅面。这使得可以仅利用一个扫描系统加工大型电池组,而无需通过机械手轴或龙门系统移动电池组或扫描系统。

没有额外的传送系统,这大大降低了集成商整体系统的复杂性。我们量身定制的完整解决方案可以通 过优化和高效的工艺来满足日益增长的电池需求。

自动定位和距离测量

大加工幅面

特定应用的一体化解决方案

BUSBAR WELDING MODULE有何特别之处?

高难度焊接任务的优化解决方案

复杂的连续生产过程需要一个可靠运行和匹配良好的生产设备。对于汇流排焊接,我们选择了最佳的组件,必要时甚至开发了新的组件。基于多年来在振镜、传感器技术、软件解决方案和激光工艺等方面的经验,我们开发的最新产品,能够提供完美打包方案。

我们提供的不仅仅是“振镜”。我们为客户提供的是一个特定应用的系统解决方案:BUSBAR WELDING MODULE。请亲自体验一下:

用户案例&有用的事实

电池生产中汇流排的焊接

汇流排焊接是电池生产中的关键步骤,焊接质量直接影响电池的效率、性能和安全性。高质量的焊缝能够保证低电阻连接,以实现高效的能量分布。相反,低质量的焊缝将导致电阻增大、能量损失、过热甚至潜在的故障或火灾风险。

汇流排将一个个电芯连接起来,形成具有所需电压和储能容量的模组。(来源:laserax)

汇流排焊接的高要求

焊接汇流排具有一定挑战性,因为电芯之间可能存在高达1毫米的高度差,而电池组的传送系统通常会导致额外的机械公差。由于电池外壳较薄,电芯必须在一个小的工艺窗口内进行焊接。这需要精确的工艺控制,对于系统集成商来说是一个重大挑战。

定制化完整解决方案的需求

为了找到一个高效自动化的解决方案来应对这个复杂的焊接应用,需要将各种组件组合成一个完整的、定制的解决方案。因此,AXIALSCAN FIBER RD-30 与RAYSPECTOR、RAYLASE DISTANCE MEASUREMENT SENSOR和RAYGUIDE MATCH软件结合起来形成了汇流排焊接模组。它具有高达500 x 500mm²的加工幅面,可以在不移动电池或激光系统的情况下加工完整的电池组,从而大大降低了整个系统的复杂性。

得益于RAYVOLUTION DRIVE技术带来的高动态的z轴,汇流排焊接模组可以快速精确地补偿电池之间的高度差,并确保焦点的z轴位置始终保持在工艺窗口内,即使在高速扫描下也是如此。同时,通过RAYSPECTOR 无色差的监测光输出和动态跟踪相机,实现了精确的加工监控和工艺控制。

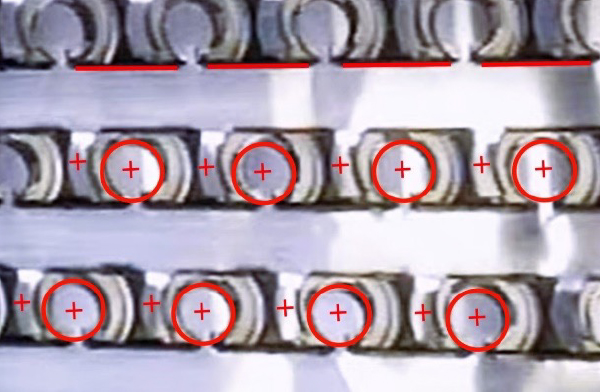

通过使用RAYGUIDE MATCH,可以在工件上检测边缘和圆形等特征,并自动调整激光加工的位置。

使用RAYLASE DISTANCE MEASUREMENT SENSOR和RAYGUIDE MATCH实现自动化加工

为了满足全球需求,电池生产必须实现全面自动化。然而,在汇流排焊接等敏感工艺中实现自动化可能是一个挑战。因此,通过集成RAYLASE距离测量传感器和RAYGUIDE MATCH,汇流排焊接模组可以实现在每次焊接前自动、精确地测量与电池的工作距离,以及工件的位置。

汇流排焊接模组实现了更高效、更可靠的电池生产

随着对电动车的需求日益增加,汇流排焊接的精度和质量要求变得更加明显。电动车需要的电池不仅需要强大高效,还需要安全耐用。考虑到电动车电池组中电芯的数量,确保所有这些连接点的焊接质量和一致性至关重要。汇流排焊接模组可以发挥作用,使这个工艺步骤更加高效和可靠。

T核心组件

AXIALSCAN FIBER RD-30 - 在生产环境中使用的集成化振镜

AXIALSCAN FIBER RD-30 是一种高度集成的前聚焦振镜,适用于工业生产环境。无论是激光焊接、切割还是清洗,在其防尘外壳和集成光学准直的帮助下,AXIALSCAN FIBER RD-30 是高功率激光(最高6 kW)和特殊光束形状(如环形光斑或平顶光)的理想振镜。通过我们的高动态z轴-RAYVOLUTION DRIVE,AXIALSCAN FIBER RD-30 可以在保持正确焦点位置的同时充分利用其XY扫描轴的动态性能。其最大加工幅面高达500 x 500 mm²,能够使用单个系统加工大型电池包,而无需复杂昂贵地方式移动工件或扫描系统。

RAYLASE距离测量传感器

正确的焦点位置对于稳定的激光加工过程至关重要。因此,我们专门为前聚焦激光振镜开发了自己的RAYLASE距离测量传感器。与AXIALSCAN FIBER RD-30 结合使用时,我们距离传感器的优势显而易见:在500 x 500 mm²的加工区域内,以±10微米的精度进行距离测量,完全不需要移动工件或振镜。此外,AXIALSCAN的集成z轴可以直接补偿各个电芯之间的高度差。如此,无需通过机械手或龙门架进行复杂的高度调节,使整体解决方案变得更简单。

RAYGUIDE MATCH - 工件位置的自动检

调整工件是许多制造过程中关键且耗时的一步。特别是对于精密焊接,往往需要更容易地检测工件的位置并相应调整振镜的运动。我们的RAYGUIDE MATCH使这成为可能 - 完全自动化!该插件通过自动特征检测扩展了基于相机位置检测的RAYGUIDE CLICK&TEACH的功能。软件识别工件上的位置标记,并且自动地校正激光加工。因此,在工件进给和对齐过程中可以容忍更大的公差,并且可以在没有操作员手动干预的情况下实现完全自动化的精密激光加工。

优势一览

凭借精心选择的组件,BUSBAR WELDING MODULE可以高效而有效地完成复杂的焊接应用,如电动汽车领域中的汇流排焊接.

系统具有的市场上独一无二的优势:

- 使用单个系统在500 x 500 mm²的工作区域内加工大型电池组,无需复杂昂贵的工件或扫描系统移动装置。

- 支持高达6kW的激光和特殊的光束形状,如环形光或平顶光,可实现最佳的焊接动态响应和速度

- 基于相机的RAYGUIDE MATCH实现了工件位置识别,并简化了对准过程,因此节省了生产过程中宝贵的时间

- 通过RAYLASE DISTANCE MEASUREMENT SENSOR快速而精确地测量距离,确保每个电芯的最佳焦点位置,提高焊缝质量和一致性。

- 通过RAYGUIDE API实现的全自动化解决方案,能在生产线上以最小的人工干预实现高效操作。

- BUSBAR WELDING MODULE作为一个经过优化的完整解决方案,在设计生产线时节省了时间和成本。

其他适用配件

直观的加工软件

我们的软件可以快速、简便地编辑您需要的扫描图形。用户友好的设置和振镜校正,以及内置API能轻松实现自动化。

带反馈功能的控制卡

用于加工中关键工艺步骤的中央控制单元。可以同步控制偏转单元、激光器和外部设备,并可读取振镜和传感器反馈信号并使连接更方便

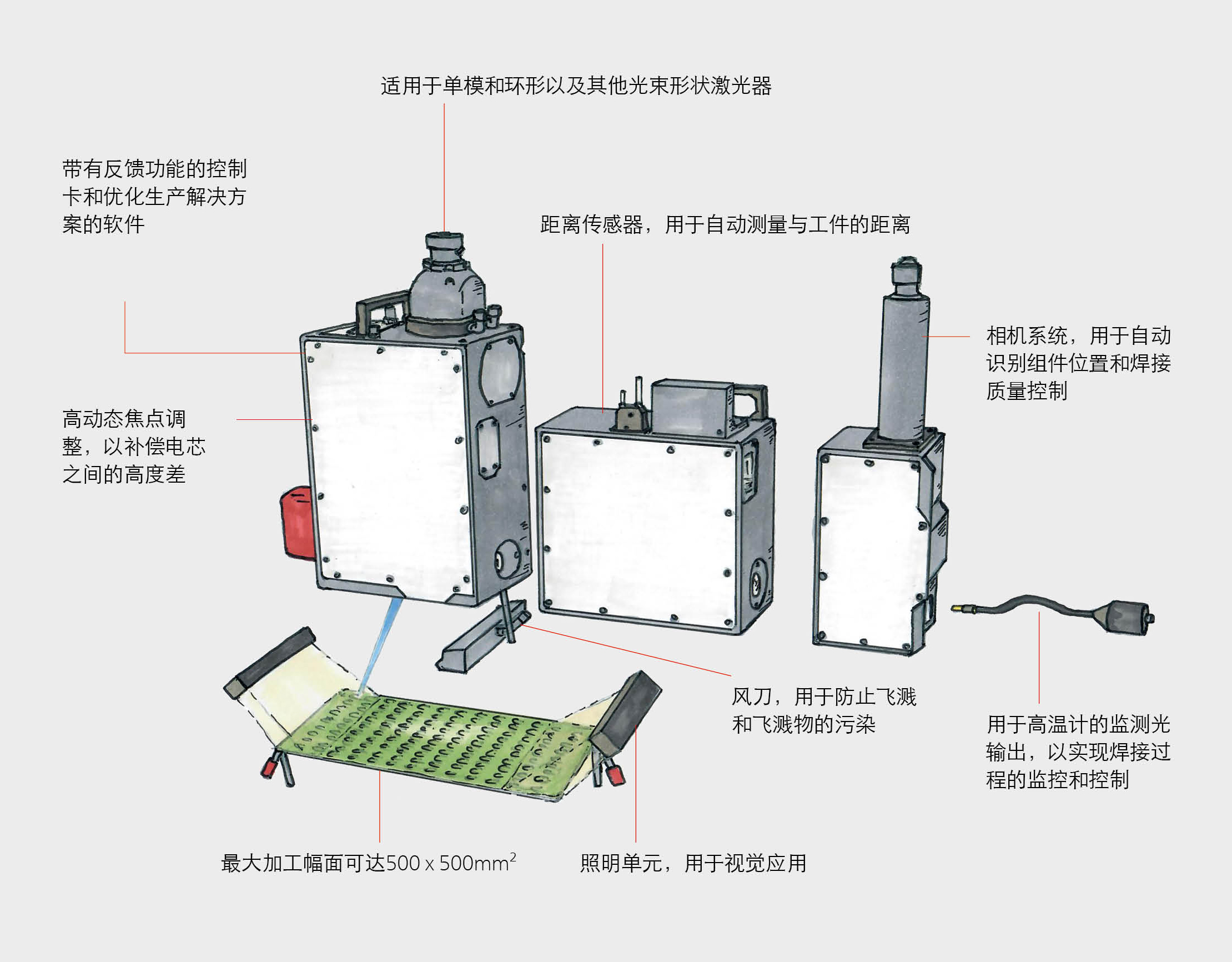

特点

- 带有反馈功能的控制卡和 优化生产解决方案的软件

- 高动态焦点调整,以补偿电芯之间的高度差

- 最大加工幅面可达500 x 500mm²

- 适用于单模和环形以及其他光束形状激光器

- 照明单元,用于视觉应用

- 距离传感器,用于自动测量与工件的距离

- 风刀,用于防止飞溅和飞溅物的污染

- 相机系统,用于自动识别组件位置和焊接质量控制

- 用于高温计的监测光输出,以实现焊接过程的监控和控制