Lasersysteme die Revolution in der Leiterplattenproduktion

Nahezu jedes elektronische Gerät enthält eine oder mehrere Leiterplatten. Sie dienen als isolierendes und verbindendes Trägerelement der Schaltkreise für Handys, Smartwatches, Computer, Drucker, Haushaltsgeräte, Roboter und vieles mehr.

Die Leiterplatte wird auch oft „Platine“, „gedruckte Schaltung“ oder „PCB“ genannt. Sie ist mit den verschiedenen Teilen einer elektronischen Schaltung wie integrierte Schaltkreise ICs, Transistoren, Widerstände, Kondensatoren und Spulen bestückt und gleichzeitig elektrisch über Kupferleiterbahnen verbunden. Übrigens wurde die moderne Leiterplatte in den 50er-Jahren von dem Deutschen Fritz Stahl entwickelt.

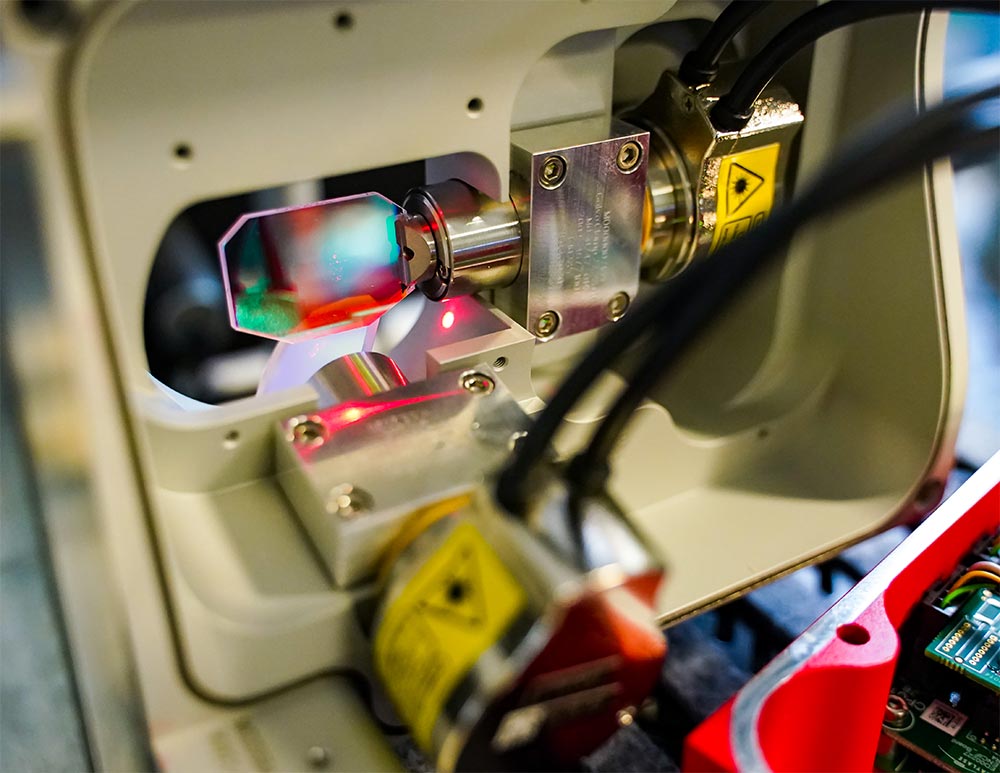

Mit fortschreiten der Miniaturisierung und Komplexität des Layouts der Platinen begannen die berührungs- und kontaktlosen Lasersysteme die Bearbeitung der Leiterplatten zu revolutionieren. Spätestens zur Einführung des Mobilfunkstandards 5G in 2020 ist der Laser ganz an die Spitze der Materialbearbeitungs-Technologien in der Leiterplatten branche gerückt.

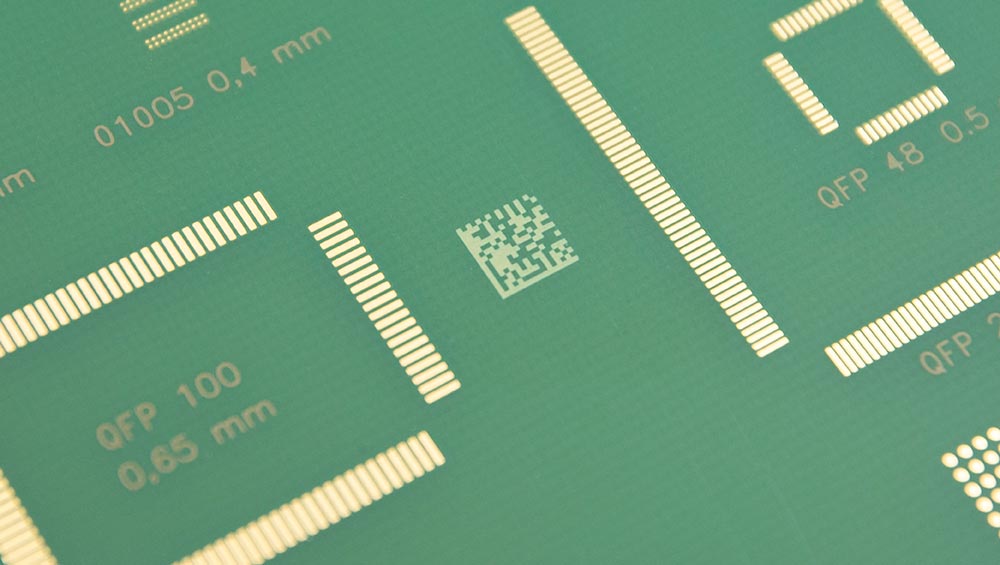

Quelle ASYS Markier- und Lesestationen

Markierungen, so klein wie ein Sandkorn

Leiterplatten werden zur Nachverfolgbarkeit gekennzeichnet bzw. markiert. Oft verwendet die Industrie Barcodes oder 2-D-Codes in unterschiedlichen Formaten. Aufgrund der immer höheren Packungsdichte auf den PCB verringert sich stetig die mögliche Fläche zum Markieren. Standardleiterplatten liegen derzeit noch bei 5 mil und 7,5 mil. Aber der Trend geht immer mehr zu Miniatur-Codegrößen von 3 mil. Zum besseren Verständnis hilft die Vorstellung, dass 1 mil einem 1000stel Zoll, also nur 0,025 mm entspricht. Eine mit dem Auge nicht mehr wahrnehmbare Größe.

Die meisten Leiterplatten werden mittels CO2-Laser markiert, wobei es bei diesem Verfahren zu einem Farbumschlag des auf der Oberfläche der Leiterplatte aufgebrachten, meist grünen Lötstopplacks kommt, der zum Schutz und zur Verbesserung der elektrischen Eigenschaften der Leiterplatte dient. Bei 75 µm Pixelgröße stößt der CO2-Laser allerdings an seine physikalischen Grenzen, dann sind andere Lösungen gefragt.

Alternativen bieten hier Faserlaser, wobei in diesem Fall sich nicht der Lötstopplack verfärbt, sondern der Laser trägt ihn bis auf die darunterliegende Kupferschicht ab. Interessant sind auch Laserstrahlen im grünen (532 nm) und blauen (450 nm) Wellenlängenbereich. Diese werden vom Lötstopplack sehr gut absorbiert und durch die kurze Wellenlänge sind zudem sehr kleine Spotdurchmesser möglich, sodass auch Codegrößen kleiner als 3 mil kein Problem mehr darstellen.

Mit einer geringen Laserleistungen von nur ca. 6 W bei 450 nm und mit Hilfe der Scanner-Technologie lassen sich hier gut lesbare Codes markieren. Meist wird der Code direkt im Anschluss an die Lasermarkierung entweder on-axis durch den Scanner hindurch oder off-axis gelesen: lesbar und mit dem richtigen Inhalt. Bei fehlerhafter Markierung auf der Gesamtleiterplatte, auch „Nutzen“ genannt, kann nach dem Nutzen- trennen dieses Ausschussteil leicht aussortiert werden.

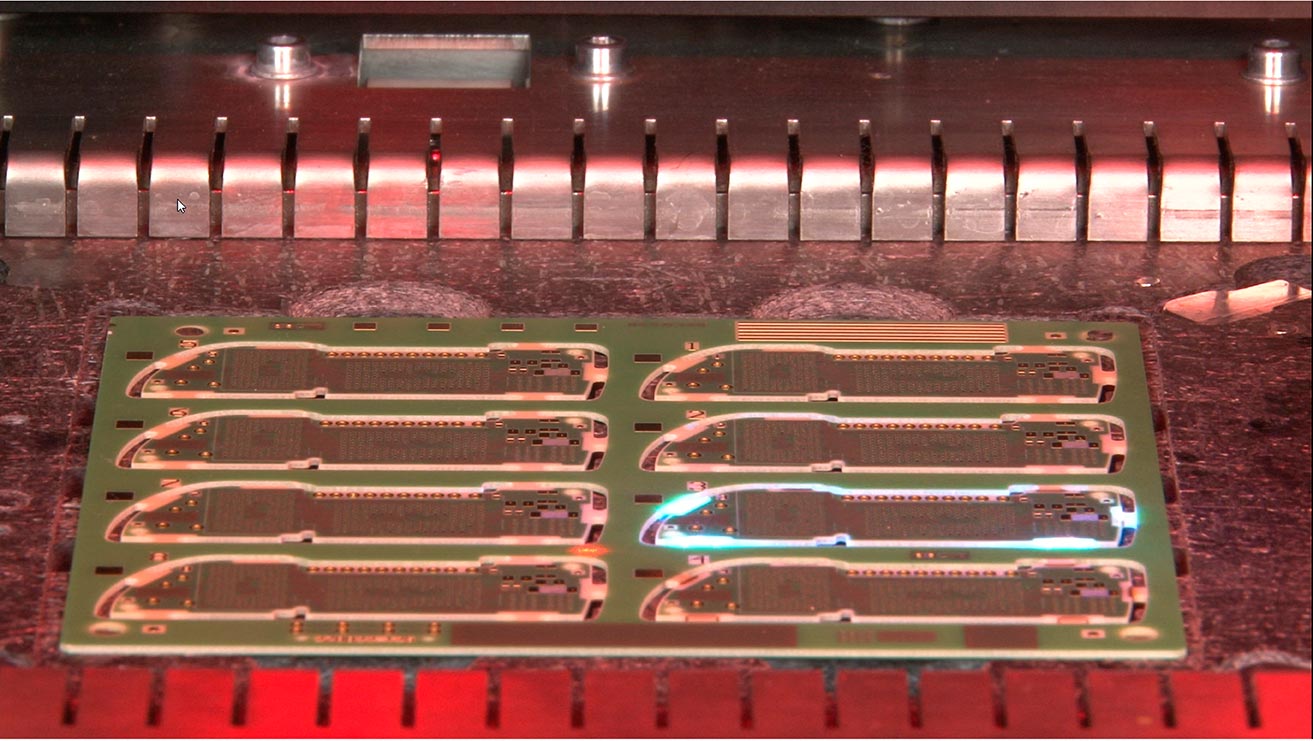

Als Nutzen wird in der elektrischen Verbindungstechnik eine Gesamtleiterplatte bezeichnet, die aus einzelnen Leiterplatten besteht und noch nicht vereinzelt ist.

Lasernutzentrennung - Keiner schneidet präziser und sauberer

Das Lasernutzentrennen ist eines der innovativsten Verfahren zur Vereinzelung von Leiterplatten aus dem Gesamtnutzen. Beim Nutzentrennen werden die zuvor bestückten Leiterplatten (PCBs) meist mittels eines fokussierten Laserstrahls, der das Material schichtweise abträgt, sprich: „ablatiert“, herausgeschnitten. Die Leiterplatten werden dabei in der Regel nicht komplett mit dem Laser aus dem Nutzen herausgetrennt, sondern der Laserschnitt erfolgt meist an den Stegen, die die einzelnen Leiterplatten verbinden.

Herkömmliche mechanische Verfahren weisen gegenüber dem Laser deutliche Nachteile auf, wie Werkzeugverschleiß und mechanische Bauteilbeanspruchung, sie arbeiten auch deutlich weniger rein. Das kann schlimmstenfalls zur Verunreinigung und zum Bruch der gesamten Platte oder an den Schaltkreisen und Lötstellen führen.

Das Trennen der Stege mittels Laser geschieht durch die vorgenannte Ablation des Materials. Dabei können durchaus 50 bis 100 Überfahrten des Lasers, je nach Leiterplattendicke, notwendig sein. Um der gestiegenen Nachfrage nach Präzision gerecht zu werden, sind schon jetzt nur noch Laser im Einsatz, deren Spot maximal

25 μm umfassen.

Die Laserschneidetechnologie bietet hier aufgrund des berührungsfreien Bearbeitungsprozesses und einer frei programmierbaren Formgebung der PCBs erhebliche Vorteile. Dabei geht der Trend klar zu immer kleineren Leiterplattennutzen und somit auch zu immer dünneren Materialien.

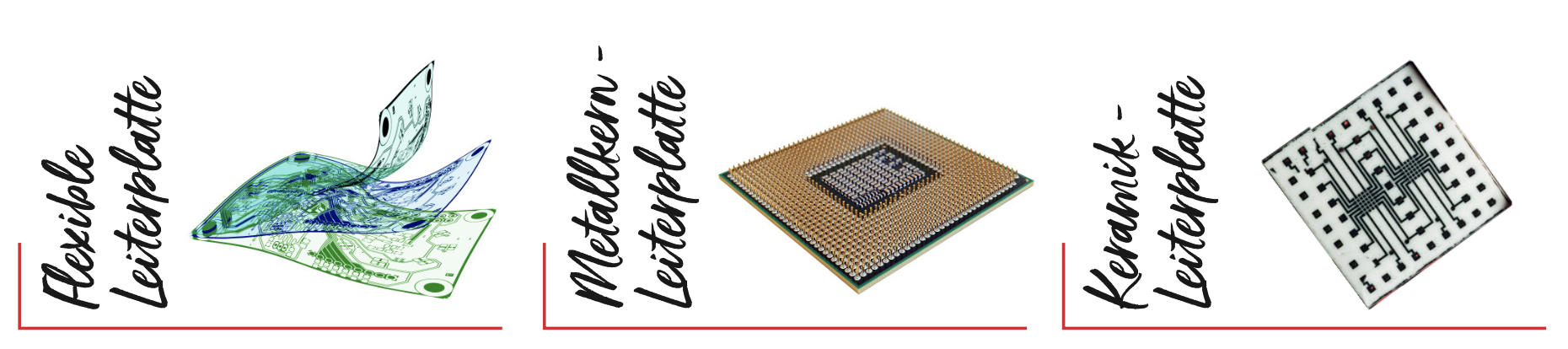

Die Qual der Wahl - Unterschiedliche Leiterplattentypen

Es gibt mehrere Typen von Leiterplatten: starr, flexibel, metallisch und aus Keramik. Flexible kommen dort zum Einsatz, wo das Endprodukt bewegt oder gefaltet wird, wie das bei medizinischen Produkten, wie z. B. Hörgeräten, der Fall ist, metallische finden ihren Einsatz, wo hohe Spannungen herrschen und keramische, wo hohe Ströme fließen, wie bei Sensorapplikationen und E-Autos. Die flexiblen Leiterplatten aus Polyimid werden ebenso wie die mit Metallkern komplett mit dem Laser ausgeschnitten, dagegen werden die Keramik-Leiterplatten geritzt und später herausgebrochen. Je nach Leiterplattenform kommen hier unterschiedliche Laser zum Einsatz, wie Infrarot, UV und grüner Laser.

Eine besondere Anforderung an den Scanner liegt in der Wiederholgenauigkeit, speziell bei den starren Leiterplatten im Bereich von 15 μm. Der Schneideprozess macht Mehrfachüberfahrten immer wieder im gleichen Schnittspalt notwendig, um das Material zu durchtrennen. Oft werden daher zwei Schnittlinien nebeneinander angebracht, um die Breite des Schnittspaltes zu vergrößern.

Eine kürzere Prozesszeit sowie eine bessere Schnittqualität können auch durch eine Modifikation der Stege für den Laserschnitt erreicht werden. So haben sich sogenannte Mouse Bites, kleine Löcher in den Stegen, bewährt bzw. es können auch V-cuts oder U-cuts in den Steg eingebracht werden, um die Materialdicke des Stegs auf ein Minimum zu reduzieren. Dies kann bereits beim Leiterplattendesign berücksichtigt werden.

RAYLASE versteht sich hier als Anbieter der kompletten Produktpalette von Ablenkeinheiten, Ansteuerungselektronik und der dazugehörigen Laser-Prozess-Software sowie den Komponenten zur On-axis-Kameraanbindung für das Lesen der Codes einschließlich eines umfassenden, nachhaltigen Kundenservice.

Leiterplatten-Cleaning - Schnelle und sanfte Laserreinigung

Leiterplatten sind anfällig für viele Arten von Verschmutzungen, daher gehört die Reinigung unerlässlich zum Vorbereitungsprozess der Leiterplatten-Produktion, die auf vielfältige Weise vollzogen werden kann. Das Reinigen mit dem Laser, das sogenannte „Cleaning“, erweist sich immer dann als vorteilhaft, wenn eine hohe lokale Kontrolle notwendig erscheint. So werden z. B. Klebeflächen bei der Rückfahrkameraproduktion mittels Laser von Fertigungsrückständen und Staub gereinigt, um eine hohe Haftung, „Adhäsion“, des Klebstoffes zu ermöglichen. „Der Vorteil gegenüber der sonst üblichen Plasmareinigung“, betont Günter Lorenz, Director Business Development Laser bei ASYS Automatisierungssysteme, „besteht in der deutlich geringeren Gefahr von Schädigungen an bereits montierten Elektronikbauteilen. Bondpads, die kleinen elektrischen Verbindungsstellen auf den Schaltungsträgern, werden mittels Laser durch einen selektiven Prozess von Flux-Rückständen gereinigt, um eine bestmögliche Stromübertragung zu gewährleisten.“ Typischerweise haben diese Punkte nur eine sehr kleine Fläche von z. B. 2 mm x 2 mm und sind daher mit Lasern und ihren Komponenten besonders gut zu bearbeiten. Als Laserquelle eignen sich gepulste Faserlaser mit einer Leistung von ca. 50 W.

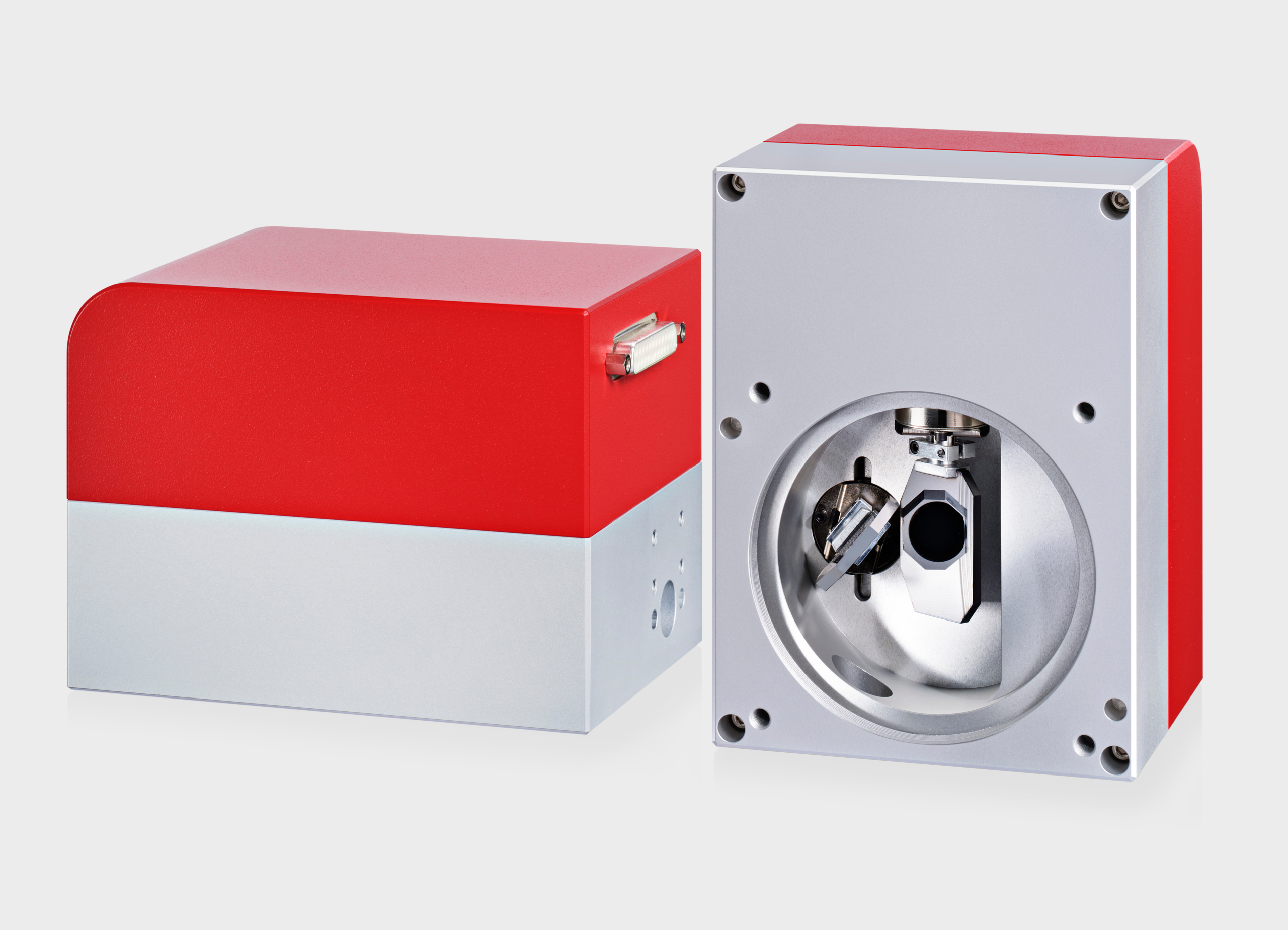

Der SUPERSCAN-IV-15- digital geregelt, dynamisch, vielseitig einsetzbar

Der SUPERSCAN-IV-15 eignet sich besonders zum Schneiden von Nutzen und zum Reinigen von Bondingpads. Die modellbasierende, digitale Regelung des Laser-Scanners bietet höchste Dynamik und Endgeschwindigkeit, die vor allem bei ablativen Prozessen von Oberflächen zum Tragen kommt. Das robuste, wassergekühlte Masterblock-Design ermöglicht geringstes Driftverhalten.

Besonderheiten

- Ansteuerung wahlweise über das 20 Bit SL2-100 Protokoll Bit oder das 16 Bit XY2-100 Protokoll

- Stark reduzierte Verlustleistung und geringste Wärmeentwicklung durch digitale PWM-Endstufe

- Hohe Dynamik und Geschwindigkeiten für größtmögliche Produktivität besonders bei Anwendungen zur Oberflächenstrukturierung

- Verschiedenste Spiegel-Substrate und -Beschichtungen für vielfältige Anwendungen

- Verfügbare Apertur (mm): 10, 15, 20, 30

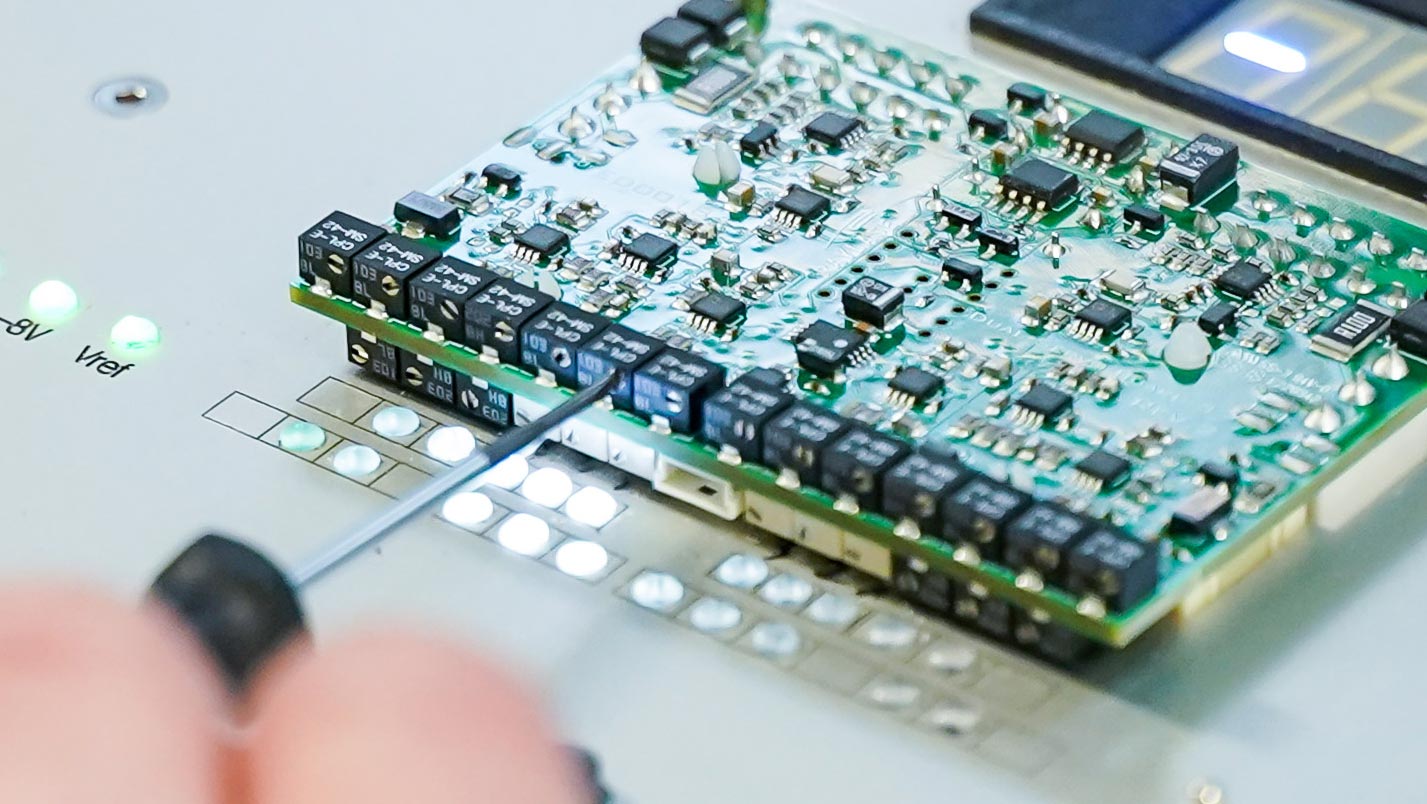

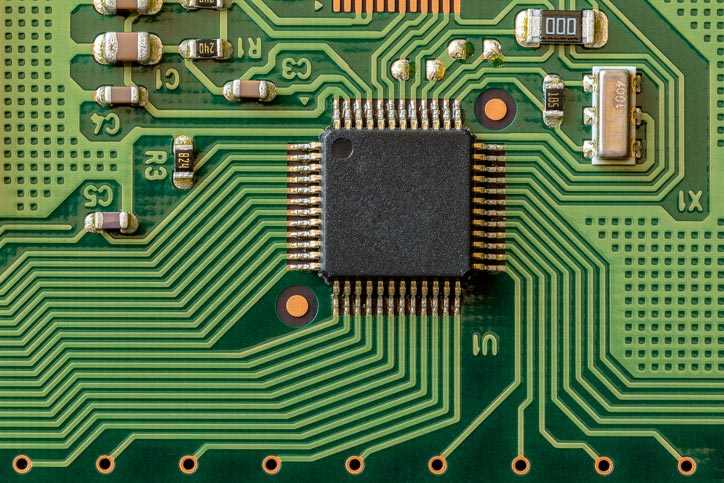

Steuerkarte SP-ICE-3

Kein SUPERSCAN-IV-15 ohne Steuerkarte. Sie ist wesentlicher Teil des Scan-Systems und unverzichtbare Steuereinheit für alle Laserprozesse. Durch mehrere flexibel konfigurierbaren Porte ist die SP-ICE-3 Steuerkarte universell und selbst bei besonders spezifischen Anforderungen einsetzbar. Dank der .NET Programmierumgebung und der Flexibilität der SP-ICE-3 Steuerkarte lassen sich auch Strukturierungen mit ihr schnell realisieren.

Ihr vorteil

- Steuert 2-, 3-, 4- und 5-Achsen-Ablenkeinheiten sowie alle gängigen Laserquellen

- Geschwindigkeits- und positionsabhängige Steuerung der Laserleistung

- Erweiterte Marking-and-processing-On-The-Fly-Funktionalität (MOTF)

- Kann über Gigabit Ethernet auch als externe Steuerkarte betrieben werden

- Unterstützt RL3-100 Protokoll

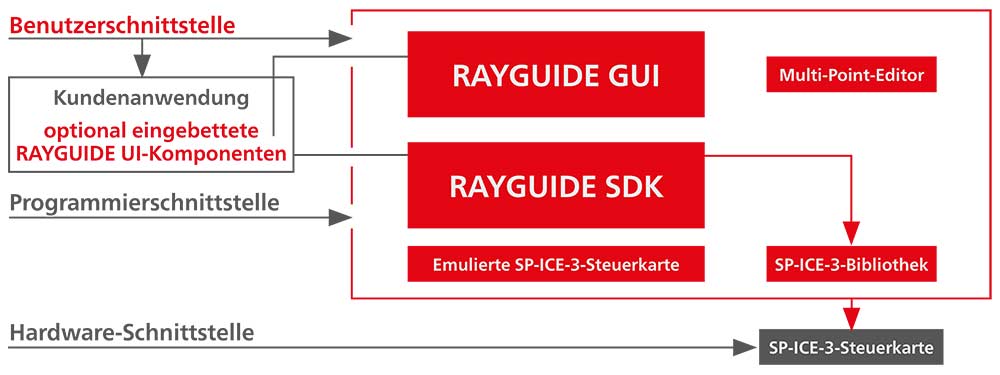

RAYGUIDE LASERPROZESS-SOFTWARE

Die RAYGUIDE Software ist eine von RAYLASE entwickelte, hochmoderne Software für die Laserbearbeitung. Sie unterstützt das Einrichten des Galvo-Scanners und das Kalibrieren des Arbeitsfeldes, das Erstellen von Laserbearbeitungsjobs und deren Implementierung. Die folgenden Features gehören zur ständig größer werdenden Palette an nützlichen Funktionen für das Markieren, Schneiden, Reinigen und Löten von Leiterplatten.

Ihr Vorteil

- Anwenderfreundliche graphische Oberfläche oder SDK-Programmierung (Software-Developer-Kit)

- „Embedded GUI“ und „Kunden PlugIns“ möglich

- Umfangreiche Schweißrampenfunktionen

- Management unbegrenzter Anzahl von Steuerkarten

Zum Produkt

LASER-LÖTEN IM REFLOW-VERFAHREN

Dieses Verfahren erscheint besonders sinnvoll, wenn sehr viele Lötstellen nebeneinander und gegenüber liegen. Beim Laser-Löten mittels Scanner handelt es sich um einen sogenannten Reflow-Prozess, der auch entsprechende Prozesszeiten verkürzt. Hier gibt es zwei Varianten. Das Lot wird vorher bereits auf die Leiterplatte aufgedruckt und durch den Laser an der entsprechenden Stelle wieder aufgeschmolzen, um das Bauteil mit der Leiterbahn zu verbinden. Oder das Lot wird durch einen Dispenser an der Verbindungsstelle aufgebracht und direkt danach durch den Laser aufgeschmolzen. Die Anforderungen an den Scanner bezüglich Genauigkeit und Geschwindigkeit für den Prozess des Laser-Lötens liegen hier absolut im Rahmen.

Der MINISCAN-III-14 digital geregelt, kompakt und robust

Der MINISCAN-III-14 verfügt über eine hochstabile, digitale Regelung, welche die Rausch- und Driftwerte nochmals verbessert und so weiter die Robustheit und Zuverlässigkeit des Systems erhöht. Auf dem digitalen Interface befindet sich sowohl das Protokoll XY2-100 16 Bit als auch das Protokoll SL2-100 20 Bit. Ein entsprechendes Kabel definiert die Verwendung des Protokolls. Der MINISCAN entspricht den hier eher geringeren Anforderungen an das Löten und Markieren von Leiterplatten und bietet eine günstigere Alternative zu anderen Verfahren in der Leiterplatten-Herstellung.

SP-ICE-1-Kontrollkarte

Die SP-ICE-1-PCIe–PRO–Steuerkarte arbeitet hochpräzise, ist flexibel in der Anwendung und einfach zu integrieren. Die DLL-Treibersoftware ist Teil des Lieferumfangs. Der integrierte Prozessor für Echtzeitbetrieb ermöglicht eine exakte Synchronisation von Scannerbewegung und Lasersteuerung. Dank der dualen Pufferung kann während des Ablaufs eines Jobs ein weiterer heruntergeladen werden. Die Steuerkarte bildet zusammen mit den MINISCAN-Modellen die richtige Wahl für das Markieren und Löten von Leiterplatten.

Langjährige Zusammenarbeit: ASYS Automatisierungssysteme GmbH

Seit 13 Jahren arbeiten die Dornstädter von der ASYS Automatisierungssysteme GmbH mit der RAYLASE GmbH eng zusammen. Wenn Günter Lorenz, Director Business Development Laser bei ASYS, zurückblickt, dann ist er selbst erstaunt, welche gigantische Entwicklung seit den Anfängen bis heute erreicht wurde: „Als wir uns 2007 für unsere selbst konstruierten Lasersysteme nach einem Partner auf Augenhöhe umsahen, hat uns RAYLASE aus zweierlei Hinsicht überzeugt.

Technologisch war das Unternehmen eines der innovativsten am Markt und die persönliche Betreuung war wirklich hervorragend. In den Produktbereichen der POLYPHOS DP Lasernutzentrenner, dem Laserreinigen und Lasermarkieren arbeitet ASYS erfolgreich mit dem SUPERSCAN-IV-15 und dem MINISCAN-III-14 von RAYLASE und im POLYPHOS-SL-Laser-Soldering-Bereich verwenden wir den SS-IV.“

Das heutige Produktportfolio der ASYS Unternehmensgrup- pe deckt mehr als

75 % einer kompletten SMT-Produktionslinie ab und ergänzt diese um intelligente Software- und Logistik-Lösungen. ASYS gilt als führender Anbieter von kundenspezifischen Automatisierungs- und ganzheitlichen Technologielösungen, u. a. in den Marktsegmenten Electronics, Energy und der Life-Science-Branche. „Wir freuen uns“, betont Lorenz, „dass wir hier zusammen mit RAYLASE State of the Art arbeiten.“ Weltweit hat die ASYS Group mehr als 1300 Mitarbeiter und ist mit Niederlassungen und Geschäftsaktivitäten in mehr als 40 Ländern auf allen fünf Kontinenten vertreten.